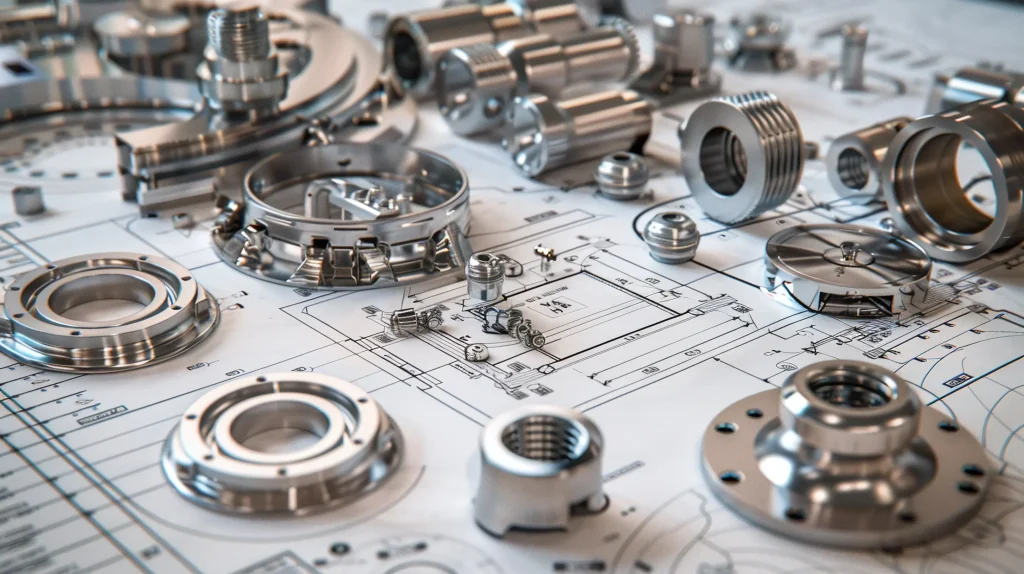

現物からの3Dデータ化で機械部品を復元するリバースエンジニアリング

~老朽設備の補修・スペアパーツを確保~

製造業の設計者や設備保全担当者にとって、古い機械の部品が入手できずに困った経験はないでしょうか。機械の故障時に交換用のスペアパーツや補修部品がメーカー生産終了で手に入らないケースは珍しくなく、設備停止による損失や高額な機械更新コストに頭を抱えることもしばしば発生しています。こうした課題への解決策として注目されているのが、現物から3Dデータを取得して設計図を起こす「リバースエンジニアリング」という手法です。

リバースエンジニアリングとは?現物から3Dデータを取得する手法

リバースエンジニアリングとは、既存の製品や部品を解析してその設計意図や構造を明らかにし、新たな設計に役立てるプロセスを指します。元の図面やCADデータがない場合でも、現物から3Dスキャンなどで形状データを取得し、CAD上で再現することで、部品の再製造や改良が可能になります。特に製造業では、生産が終了した旧式パーツの再生や廃番となった部品の復元において重要な役割を果たしています。

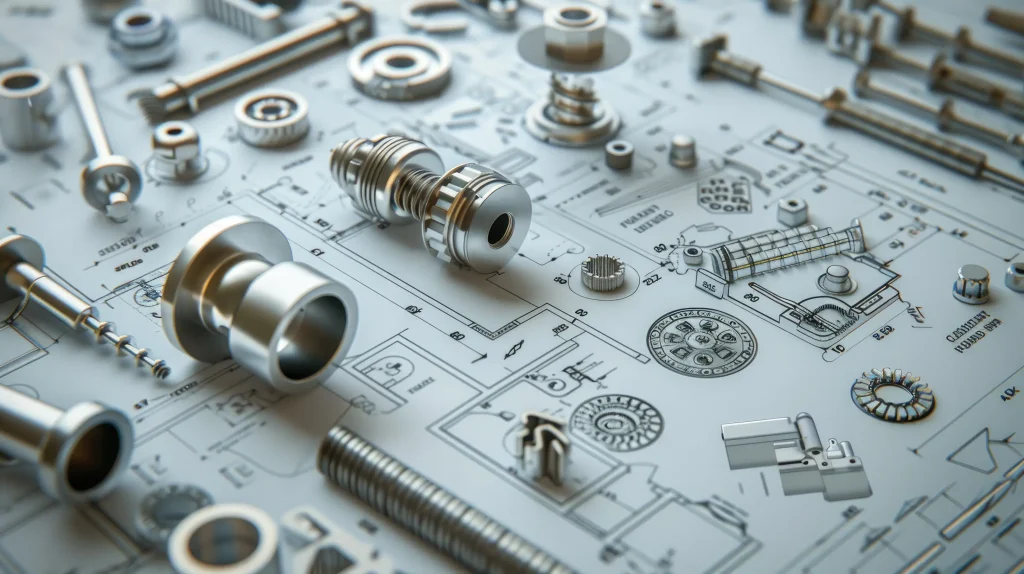

リバースエンジニアリングによる部品復元の基本ステップ:

- 現物の3Dスキャン

- 手元にある部品や壊れた部品片を高精度な3Dスキャナーで測定し、点群データやポリゴンメッシュなどのデジタルな3Dデータを取得します。非接触で迅速に形状を取得でき、人手による測定ミスも排除できるため、複雑な形状でも正確に寸法を捉えられます。

- 3D CADモデルの構築

- スキャンして得たデータを専用のCADソフトウェアに取り込み、部品形状の3D CADモデルを作成します。これにより内部構造も含めて詳細にデジタル再現することが可能です。元図面がない部品でも、このステップで新たに設計図面を起こせるため、メーカーが既に製造を止めた部品でも復元できます。

- 試作・検証と製作

- 再現した3D CADモデルを基に必要に応じて試作品を製作し、組み合わせのフィット感や機能を検証します。近年では3Dプリンターを用いて短期間で試作しやすくなっており、設計の妥当性確認や必要な改良を素早く行えます。問題がなければ最終的に加工・造形して部品を製作します。デジタル化されたデータは高い再現性を持つため、出来上がった部品は元の部品とまったく同じ形状で作られます。

老朽設備や廃盤部品で高まるスペアパーツ・補修部品ニーズ

近年、多くの工場設備が長期使用により老朽化し、そこで使われている機械部品の調達が難しくなるケースが増えています。メーカーが既に部品の生産を中止していたり、最悪の場合メーカー自体が倒産してしまったりすると、故障した際に交換部品が手に入らず修理不能に陥る恐れがあります。実際、「機械が壊れたが必要な部品が入手不能」というトラブルは工場の種類や規模を問わずしばしば発生しており、新しい機械への買い替えを迫られるケースも少なくありません。

また、メーカーに在庫が残っている場合でも、想定外の不具合に備えて十分な数のスペアパーツを確保しておきたいというニーズも高まっています。特に社会インフラや大型設備では、一度トラブルが起きると稼働停止による影響が大きいため、既存設備の長寿命化や予防保全の観点から、必要なパーツを事前にデジタルデータ化して備蓄しておくことが重要視されています。実際、老朽化した機械やインフラ設備の形状をスキャンしてCAD化するリバースエンジニアリングは、設備の延命措置としてこれからの時代に欠かせない取り組みになりつつあります。

こうした背景から、「現物さえあれば部品を複製できる」リバースエンジニアリングへの注目が高まっています。部品の現物が手元にある限り、それを3Dスキャンして図面を起こし、同じ形状の部品を再現製作することが可能です。つまり、メーカーで生産中止になった部品、図面が失われた部品、メーカーが既に存在しない部品、さらには製造元不明な特殊部品であっても、現物から新たに製造できるのです。しかも一度デジタルデータ化しておけば、その3Dデータを保存しておくことで将来何度でも追加製作が可能となり、安定した部品供給を確保できるという大きなメリットも生まれます。これにより、急な故障で在庫が尽きた場合でも短納期で代替部品を入手でき、設備のダウンタイムを最小限に抑えることができます。

現物からの3Dデータ化がもたらすメリット

現物からの3Dデータ化によって得られる具体的なメリットには次のようなものがあります。

- 入手困難部品の復元・調達期間短縮:

廃盤になった機械部品でも現物さえあれば複製可能なため、必要な補修部品を迅速に用意できます。リバースエンジニアリング専門業者にあらかじめ相談しておけば、いざという時に1品からでも短納期で部品を作ってもらえ、長期の設備停止を防げます。 - 高精度な形状再現:

3Dスキャン計測により複雑形状や曲面もミクロン単位でデータ取得できるため、人手計測では難しい細部の寸法や勘合部の微妙なクリアランスまで正確に再現できます。その結果、復元した部品は元の部品と遜色ないフィット感・機能を備え、機械に違和感なく組み込むことができます。 - データ資産の蓄積と継続利用:

取得した3D CADデータは将来的な資産になります。一度復元した部品はデータを保管しておけば繰り返し製造が可能です。在庫として物理的に大量保管する必要もなく、必要に応じてオンデマンドで生産できるため、在庫管理コストの削減や部品供給リスクの低減につながります。 - 設計改良・性能向上のチャンス:

リバースエンジニアリングは「ただのコピー」に留まりません。デジタルデータ化した後で素材を変更したり形状を再設計したりすることで、オリジナルより耐久性を高めたりコストダウンを図ったりすることも可能です。実際前述の扉部品の例では材質変更で強度向上が実現しましたが、このように現在の要求性能に合わせて機械部品を復元・アップグレードできるのも大きな利点です。 - 設備の寿命延長とコスト削減:

必要な補修パーツを適宜復元できることで、老朽設備を長く使い続けられます。新規設備の購入や大規模な改造をしなくても現状の機械を維持できるため、設備投資を最小限に抑えつつ生産ラインの稼働率を維持できます。クラシックカーの保存や航空機の部品モダナイズなど、さまざまな分野でこの手法が活用され始めているのはそのためです。

短納期・高精度を実現する株式会社アローズのワンストップサービス

株式会社アローズは、現物部品の3DスキャンからCADデータ作成まで一貫して対応できるプロフェッショナル集団として、多くの実績を持っています。年間300件以上のリバースエンジニアリング案件を手掛けており、その豊富な経験に基づくノウハウで様々な機械部品の復元に対応してきました。弊社に依頼するメリットは以下のとおりです。

迅速な納品(短納期対応)

独自の効率的なプロセスにより、最短で3営業日ほどで3DスキャンからCADデータ化まで完了し、データを納品できます。急ぎのスペアパーツ作成にも対応可能なスピード感は、設備トラブル発生時のダウンタイム短縮に直結します。

高精度な3Dスキャン技術

アローズでは高性能な三次元測定機や各種専用スキャナーを駆使し、複雑な形状でも精密に測定します。独自の品質基準により99%の合格率を誇る測定精度でデータ化を行っており、再現されたCADモデルの信頼性は極めて高いものです。これにより、後工程で製作した部品も高い寸法精度で合致し、現場ですぐ使える品質を担保します。

一貫対応による手間削減

3Dスキャン→データ変換→3Dモデリング→製図という一連の流れを社内で一括対応できるため、複数業者に依頼する必要がありません。測定データから直接3D CADモデルを構築し、そのデータから図面起こしまで行うワンストップサービスなので、お客様側で追加の設計作業をする手間も省けます。コミュニケーションロスが無くスムーズにプロジェクトが進行する点も強みです。

まとめ:リバースエンジニアリングで設備の安定稼働と保全力強化を

図面のない機械部品でも、現物から3Dデータ化するリバースエンジニアリング技術を用いることで、必要なスペアパーツや補修部品を確保できる時代になりました。

老朽化設備の延命、メーカー廃盤品への対策、そして予期せぬ故障への備えとして、3DスキャンとCAD復元による部品製作はこれから益々重要になっていくでしょう。

ぜひこの機会に、自社設備へのリバースエンジニアリング活用を検討してみてください。