小型部品をまとめて高精度測定!

画像寸法測定の受託サービス

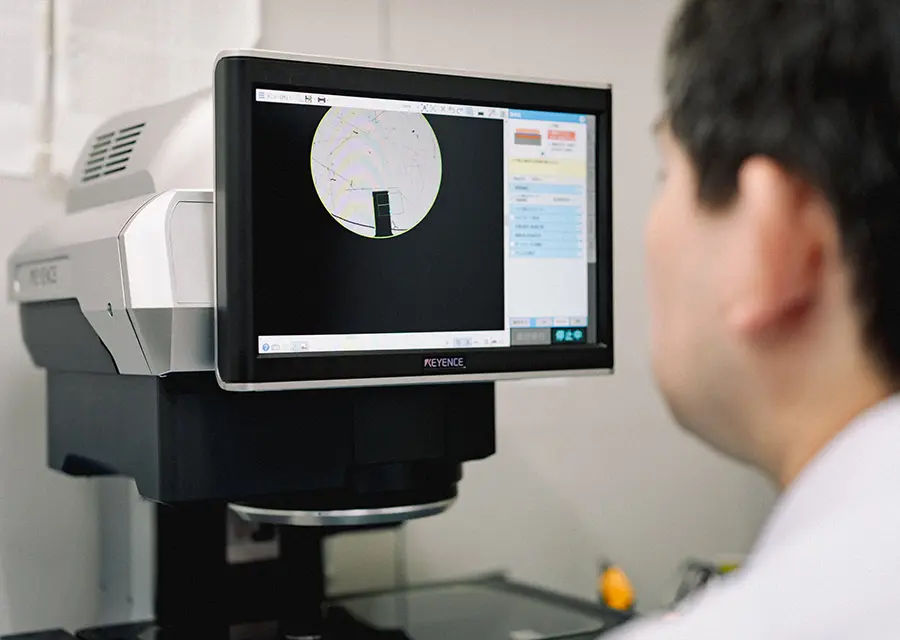

製造業における品質管理では、多数の部品寸法を迅速かつ正確に測定することが求められます。しかし、手作業での検査や限られた設備では工数がかかり、人手不足の中で対応しきれないことも少なくありません。そこで注目されているのが「画像寸法測定」の受託サービスです。最新の画像寸法測定機を活用した外部委託により、寸法検査の自動化・効率化を実現し、社内の負担を大幅に軽減できます。この記事では、キーエンス製IM-8000を用いた一括測定サービスの特徴やメリットについて、品質管理担当者の視点から詳しく解説します。

製造業の品質管理を支える寸法測定の外注ニーズ

複雑化する製品と高精度化する要求に伴い、寸法測定を外注するニーズが高まっています。例えば多品種・少量生産の現場では、製品ごとに検査治具を用意したり測定プログラムを組むのは非効率です。画像寸法測定の受託サービスを利用すれば、必要な時に必要な部品の寸法検査を専門業者に任せられます。自社に高度な測定設備が無い場合や検査の手が回らない場合でも、第三者機関による公正な評価で品質を担保でき、社内リソースをコア業務に集中させることが可能です。

特に、電子部品や精密機器の微小寸法検査、自動車部品の大量測定、医療機器部品の厳密な検証などでは、高度な測定スキルと専用機器が要求されます。こうしたシーンで外注サービスを活用すれば、寸法検査の自動化による工数削減と省人化が実現し、安定した品質管理体制を構築できます。

画像寸法測定器による一括測定の特長

IM-8000は熟練を要した手作業測定を自動化し、短時間で大量の寸法データを取得できる優れた測定プラットフォームとなっています。実際、「ステージに置くだけで対象物を簡単に測定し、精密計測ができる」ため、従来比で圧倒的な効率アップが報告されています。画像処理技術と光学系の組み合わせにより、周囲温度や人によるバラつきも抑えて常に高精度を維持できるのも強みです。

省人化・工数削減を実現する一括測定サービスのメリット

上記のような最新画像測定機を活用した寸法検査の自動化サービスには、品質管理現場に次のようなメリットがあります。

- 検査リードタイムの短縮: 一括測定により検査時間を大幅短縮でき、納期短縮に直結します。例えば従来数時間かかった小型部品の寸法検査も数分で完了するケースがあり、迅速な合否判定が可能です。

- 人手不足への対応(省人化): 自動測定により熟練検査員の手を煩わせずに済むため、限られた人員でも多くの検査をこなせます。測定作業を機械任せにできることで、担当者はデータの分析や品質改善策の検討など付加価値の高い業務に注力できます。

- ヒューマンエラーの低減: 置いて押すだけの簡便操作で結果が得られるため、人による読み取りミスや記録ミスを防げます。誰が測定しても同じ結果が得られる装置ですので、測定手順のばらつきによる誤差や主観的判断の影響を排除し、公正で再現性の高い検査が実現します。

- 多品種少量への柔軟対応: 測定プログラムの呼び出しやパーツの置き換えが容易で、品種替えに伴う段取り時間が最小限です。異なる形状の部品でもワークごとのターゲットを認識して自動測定してくれるため、多品種・少量ロットの検査でも効率が落ちません。必要に応じて複数製品を一度に測定することもでき、生産現場の変種変量にフレキシブルに対応します。

以上のように、画像寸法測定の外注サービスは検査工数削減・省人化に大きく寄与します。実際、キーエンスIM-8000シリーズでは「従来よりも最大300箇所を3秒で自動測定」できるため劇的な効率化が可能となり、人手では到底追いつかない厳密な寸法チェックもスピーディに行えるようになります。

測定可能な部品例と対応業界

画像寸法測定サービスは、幅広い材料・形状の部品に適用できます。基本的に光学的手法による非接触測定のため、金属から樹脂、セラミックスまで材質を問わず検査が可能です。形状についても平板状の部品から軸物、複雑な加工品まで対応します。例えば以下のような部品で効果を発揮します。

- 電子・電気部品: コネクタ端子、リードフレーム、スイッチ部品など微細形状の寸法測定。多数個の小型部品をまとめて測定し、一個ずつ測るより大幅に時間を短縮できます。非接触測定なので基板や電子部品へのダメージもありません。

- 自動車・機械部品: エンジン内部の精密加工部品、ギアやシャフト、樹脂成形品、Oリングやワッシャーなどの寸法検査。量産ロットのサンプリング検査では、一度に複数サンプルを測定して統計データを収集することも可能です。幾何公差(位置度、同心度など)の検証も自動化でき、厳しい品質基準への適合確認に有用です。

- 医療機器・精密部品: 注射器やカテーテルの部品、人工関節などの医療用部品、時計や光学機器の微細部品など、人間の手では測りにくい繊細なパーツの寸法検証。従来は顕微鏡や投影機で時間をかけて測っていた微小寸法も、高精細カメラで一括測定することで効率良く検査できます。

上記の他にも、航空宇宙部品や学術研究用の特殊部品など、高精度な寸法測定が必要とされるあらゆる分野で活用されています。最大測定エリアは約300×200mm、高さ75mm程度まで対応するため、手のひらサイズの部品であれば複数でも同時測定が可能です。極小部品から中型部品まで、画像寸法測定サービスは様々な業界の品質保証を支えています。

アローズの受託測定サービスの強み

Arrows(株式会社アローズ)は、上記IM-8000を含む最新設備を備え、高度な品質要求に応える寸法測定サービスを展開しています。製造業の品質管理を全力サポートする同社サービスの強みをいくつか挙げます。

豊富な検査実績

年間6,000件以上の精密部品検査を手がけてきた実績があり、多様な業界・製品の測定ノウハウを蓄積しています。蓄積データに基づく安定した手順で検査を行うため、初めての部品でも安心して任せられます。

高精度な測定品質

独自の品質基準による厳格な精度管理のもとで検査を実施しており、合格率99%という極めて安定した測定精度を達成しています。三次元測定機や画像測定機を駆使した幾何公差の検証にも対応可能で、社内検査と遜色ない、むしろ第三者評価ならではの客観的で信頼性の高い結果を提供します。

充実のレポート&データ提供

測定結果は検査成績書としてお客様指定の書式でも作成可能で、社内の既存フォーマットに合わせた報告書が受け取れます。測定データそのものも必要に応じて電子データで提供し、統計解析や品質改善に活用していただけます。さらに、希望があれば測定データをもとにした3D CADデータ化や図面作成のサービス提案も可能です(Arrowsではリバースエンジニアリング支援も行っています)。単なる数値提供にとどまらず、得られたデータを有効活用するところまでサポートできるのが強みです。

短納期・柔軟対応

専門スタッフと効率的なプロセスにより、最短2営業日で検査結果レポートを提出する迅速対応が可能です(※部品の形状や点数によります)。急ぎの案件やスポットの測定依頼にも柔軟に対応し、日本全国どこからの依頼にもスピーディーにサポートできる体制を整えています。

寸法測定の外注で品質保証力を向上

自社では難しかった高度な寸法検査も、画像寸法測定の受託サービスを活用すれば驚くほど効率的かつ確実に行えるようになります。画像寸法測定機による一括測定とアローズの豊富な経験を組み合わせることで、製品寸法のばらつきを徹底的に管理し、不良の見逃しを防止できるでしょう。寸法測定を外注することは、単に工数を削減するだけでなく、自社製品の品質保証体制を強化し信頼性を向上させる有効な手段です。

精密部品の検査でお困りの際は、ぜひアローズの画像寸法測定サービスをご検討ください。